Études de cas

L’apprentissage profond diminue les coûts, les délais et les erreurs humaines

La technologie d’apprentissage automatique de Matrox Imaging transfère l’évaluation de la qualité de l’homme à la machine, avec des améliorations spectaculaires

Le groupe STIHL est un leader mondial en matière de développement, de fabrication et de commercialisation d’outils électriques pour la foresterie et l’agriculture depuis 1926. Au service des secteurs professionnels de la foresterie et de l’agriculture ainsi que des marchés de la construction et des consommateurs, STIHL est la marque de tronçonneuses la plus vendue au monde depuis 1971.

Avec un volume de ventes mondiales de près de 4 milliards d’euros (en 2019) et un effectif de 16 722 employés, STIHL supervise ses propres usines de fabrication dans sept pays : l’Allemagne, les États-Unis, le Brésil, la Suisse, l’Autriche, la Chine et les Philippines.

Le maintien d’un haut degré de verticalité dans la fabrication garantit que les connaissances clés sont développées et maintenues en interne.

L’assurance qualité fait partie intégrante du processus de production de STIHL. Dans le cadre de son processus d’amélioration, STIHL recherchait une solution entièrement automatisée pour l’évaluation visuelle de la qualité. Auparavant, « les tests objectifs visuels de la qualité étaient réalisés par des personnes », explique Alexander Fromm, ingénieur des systèmes d’automatisation au sein du groupe STIHL. « Le test—réussi—d’un système de vision a montré que la même évaluation peut être faite en utilisant au moins la technologie des réseaux neuronaux. »

De l’œil humain à l’apprentissage automatique

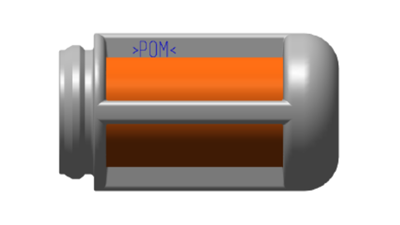

L’inspection que STIHL cherchait à améliorer porte sur la fabrication de crépines à essence, en tant que composant d’une tronçonneuse. En filtrant les saletés, les copeaux de bois et autres éléments invasifs, ces crépines font partie intégrante de l’outil afin de garantir qu’aucune particule de saleté ne pénètre dans la chambre de combustion, ce qui pourrait endommager l’outil.

Les crépines à essence se composent d’un corps en plastique ainsi que d’une pièce en tissu, appliquée ultérieurement lors du processus d’assemblage. Ces crépines sont un produit semi-fini à ce stade de leur fabrication, l’inspection ayant lieu à mi-chemin du processus de production. Chaque crépine comporte quatre passerelles qui doivent être évaluées indépendamment après le moulage par injection, et ce, avant que la pièce ne passe à l’étape suivante du processus de fabrication.

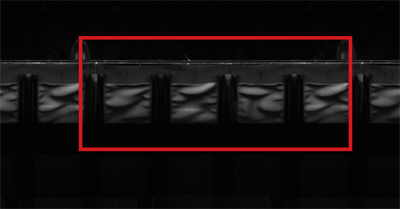

Comme indiqué dans le rectangle rouge, chaque crépine à essence contient quatre passerelles qui illustrent l’information importante, à savoir à quel endroit se termine la couture semi-finie. Si la couture ne se trouve pas à l’intérieur de la passerelle, elle peut se fendre ou se déchirer, rendant ainsi inopérante la fonction de filtrage.

Il est crucial d’évaluer et de classer les coutures de ces composants afin de s’assurer que les passerelles sont correctement positionnées et scellées avant leur utilisation. La passerelle confère au composant sa stabilité, en étirant le tissu du filtre et en enfermant la couture du tissu afin que celui-ci ne se déchire pas.

Avant la mise en œuvre du nouveau système de STIHL, les opérateurs humains effectuaient un test objectif visuel de qualité en vue de déterminer si les composants étaient corrects. Bien que la machine de production ait toujours été automatisée, l’intervention de l’opérateur était nécessaire lorsque la production commençait à s’écarter des normes de qualité élevées de STIHL. Dans ce cas, l’opérateur devait inspecter visuellement le lot de pièces pour déterminer si la machine de production était devenue problématique.

La société STIHL s’est mise en recherche d’une nouvelle solution, qui remplacerait l’élément humain par une vision artificielle basée sur l’apprentissage profond. L’évaluation de l’assurance qualité pourrait ainsi être automatisée afin de réduire les coûts et de diminuer les délais. « Lorsque nous avons commencé à envisager une solution de vision industrielle, chaque crépine à essence était vérifiée par un humain », explique Fromm, « cependant, les pièces sont très petites et les caractéristiques des erreurs sont assez difficiles à détecter, nous avons donc déterminé qu’il était nécessaire de déployer la vision industrielle dans le processus d’inspection. » Le taux d’erreur est défini comme le pourcentage des cas où une mauvaise pièce est classée par erreur comme une bonne pièce ; le taux de réussite inclut quant à lui tous les résultats corrects.

« Nous travaillons avec Matrox® Imaging depuis 2016 », poursuit Fromm, « lorsque STIHL a noué une relation avec Rauscher GmbH—un fournisseur clé de Matrox Imaging et de composants de vision industrielle en Allemagne—après une rencontre lors d’un salon professionnel. Nous apprécions le fait de pouvoir travailler avec un seul fournisseur pour à la fois le matériel et les logiciels, car cela a été déterminant en vue de rendre nos systèmes rapidement opérationnels. Forte de sa bonne expérience avec Rauscher GmbH, la société STIHL a fait appel à l’expertise de Matrox Imaging pour le développement de ce nouveau système. »

Aller plus loin avec l’apprentissage profond

« Le processus d’inspection de chaque pièce implique l’examen de quatre passerelles distinctes, et la machine est capable de traiter 60 pièces par minute. L’inspection s’effectue par conséquent à un rythme de 240 images par minute », souligne Fromm. Des outils conventionnels de traitement d’image ont été utilisés pour évaluer les pièces ; la fonctionnalité d’apprentissage profond étend le champ des capacités de traitement d’image dans les cas où le traitement d’image conventionnel produit des résultats peu concluants, en raison de la grande variabilité naturelle. « STIHL a déterminé que le traitement d’images basé sur des règles ne convient pas, car les images des composants varient trop tandis que le taux d’erreur est trop élevé, même avec des taux de réussite allant de 80 à 95% », conclut Fromm. « Le nouveau système devrait donc donner lieu à moins d’erreurs et donc à un taux de réussite plus élevé. L’utilisation des étapes de classification de Matrox Imaging a permis d’obtenir des taux de réussite de 99,5 %, ce qui représente ne amélioration considérable. »

Le nouveau système de vision de STIHL comprend le logiciel de vision Matrox Design Assistant X fonctionnant sur un contrôleur de vision Matrox 4Sight GPm, sélectionné en raison de ses capacités d’E/S, de ses connexions PROFINET® et de sa prise en charge de l’alimentation par Ethernet (PoE). Le système comprend également une caméra PoE à balayage linéaire, une table rotative, un encodeur ainsi que des lampes linéaires à ultra-haute intensité (série LL230) d’Advanced Illumination.

Le développement et le déploiement du nouveau système de vision de STIHL ont réuni des experts en vision de l’équipe de STIHL, des membres de l’équipe des applications de Rauscher GmbH, ainsi que plusieurs experts en vision industrielle de Matrox Vision Squad.

Bon, mauvais, et où se trouve la différence

L’entraînement efficace d’un réseau neuronal n’est pas une tâche triviale : les images doivent être en nombre suffisant, étiquetées de manière appropriée, et elles doivent représenter les variations d’application attendues sur une configuration qui offre des conditions d’imagerie reproductibles. Dans cette optique, l’équipe de STIHL a fait appel aux experts en vision de Matrox Imaging afin d’entreprendre pour eux l’entraînement du réseau de neurones convolutifs (CNN).

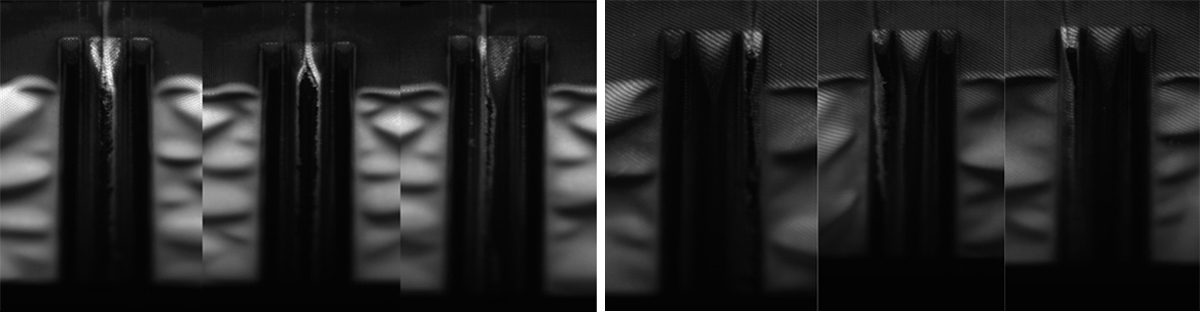

Fromm décrit la collection d’images comme représentant « une pièce en plastique avec une couture en tissu, photographiée de l’intérieur ». Sur les images, seule la passerelle elle-même contient des informations importantes, tout le reste est sans intérêt. En vue de préparer le jeu de données, chaque passerelle est donc extraite de l’image générale et triée en dossiers classés en tant que « bons (IO) » ou « mauvais (NIO) ». L’équipe de STIHL a entrepris d’étiqueter manuellement 2 000 pièces représentatives, chacune avec quatre images, pour un jeu de données de 8 000 images au total. Sans les conseils de l’équipe d’ingénieurs de Matrox Imaging, ce niveau de complexité aurait été extrêmement difficile à atteindre. »

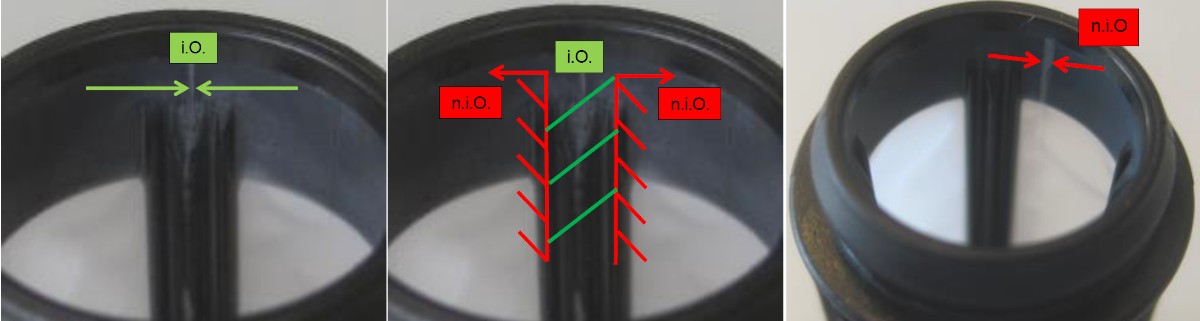

L’image de gauche illustre un « bon (IO) » assemblage dans lequel la couture du tissu est correctement alignée avec le milieu de la pièce en plastique. Au centre, l’image illustre les variances qui distingueraient un bon assemblage d’un mauvais. À droite, un exemple d’assemblage de type « mauvais (NIO) » où il est clair que l’alignement du tissu n’est pas correct.

La collection de 8 000 images a été fournie à l’équipe d’experts en vision de Matrox Imaging, qui a utilisé l’environnement interactif MIL CoPilot pour entraîner le CNN et produire un fichier de contexte de classification, qui a ensuite été renvoyé à STIHL pour être importé dans l’environnement logiciel Matrox Design Assistant X et utilisé pour classer automatiquement les nouvelles images dans ces classes prédéterminées. MIL CoPilot donne accès à des architectures CNN prédéfinies et offre une expérience conviviale pour la construction du jeu de données d’images nécessaire à l’entraînement.

Fromm affirme que « notre principal point de contact a été la société Rauscher GmbH, avec laquelle nous avons reçu des réponses rapides ainsi qu’une excellente assistance. Pendant la mise en ligne du système, l’équipe de STIHL a suivi une formation en ligne sur le portail Matrox Vision Academy afin de renforcer ses connaissances sur la meilleure façon d’utiliser le logiciel de vision industrielle Matrox Design Assistant X. »

Mise en ligne

Grâce à l’aide de Matrox Imaging, STIHL a réussi à relever le défi d’établir une présentation correcte et reproductible de la passerelle en vue de faciliter la prise d’images pour l’entraînement du CNN. Un autre défi a été la collecte de l’énorme quantité d’images nécessaires, ainsi que le découpage, le tri et l’étiquetage minutieux des images. « C’était difficile », note Fromm, « mais plus on investit de temps pour se procurer de bonnes images, meilleurs sont les résultats ! »

Conclusion

Le nouveau système de vision étant désormais déployé, la société STIHL est extrêmement satisfaite des améliorations que les outils de classification de Matrox Design Assistant X basés sur l’apprentissage profond ont apportées à ses mesures d’assurance qualité. Il est d’ores et déjà prévu de développer un deuxième système similaire, la collecte d’images et l’entraînement du CNN ayant déjà commencé.

« Matrox Imaging et Rauscher GmbH sont d’excellents partenaires, et STIHL utilise les logiciels, les composants et les systèmes de Matrox Imaging depuis de nombreuses années », conclut Fromm. « La technologie d’apprentissage profond étend le domaine du traitement d’image, où les outils classiques donnent des résultats insuffisants. L’implémentation de ce nouveau système—qui déploie efficacement l’apprentissage profond—a remplacé les processus objectifs visuels que STIHL avait mis en place. En conséquence, nous prévoyons de grandes améliorations de notre efficacité, avec la possibilité d’effectuer de nouvelles tâches, garantissant une amélioration globale de la qualité de nos produits. »

Pour plus d'informations, contactez notre équipe de relations avec les médias.